Što je to vulkanizacija

Za početak da samo objasnimo što je to uopće vulkanizacija. Vulkanizacija je kemijsko-tehnički proces kojeg je 1839. razvio Charles Goodyear. Pri vulkanizaciji se sirova guma pod utjecajem pritiska, vremena i temperature pretvori u gumu koja tako postane otporna na kemijske i atmosferske utjecaje te mehanička naprezanja.

Vrste materijala

Raznovrsnost primjene pojedinih artikala zahtijeva niz različitih gumenih materijala koji zadovoljavaju tražene radne uvjete. Dugogodišnjim radom naših stručnjaka uspjeli smo usvojiti niz kvaliteta materijala, koji već prema željama kupaca mogu zadovoljiti sljedeće zahtjeve:

NBR

NBR se ne odlikuje dobrim elasticitetom kao prirodni kaučuk, ali zato ima dobru nepropusnost plinova, otpornost na deformaciju pod pritiskom, otpornost prema starenju i zamaranju, visoku otpornost prema habanju, dobra anti statička svojstva, fleksibilnost na niskim temperaturama, te dobru toplinsku otpornost. Ima dobru otpornost prema bubrenju u alifatskim ugljikovodicima kao propan, butan i benzin, mineralnim uljima i mastima, kiselinama i bazama ali ne visokih koncentracija i temperatura, te uljima i mastima biljnog i životinjskog porijekla. Primjenjuje se u temperaturnom području od – 30° do +100° ako je djelovanje trajno ili na +150° C ako je djelovanje kratkotrajno. Specijalni vulkanizati mogu se upotrebljavati i na niskim temperaturama do -55° C, a izrađuje se u području tvrdoća od 30° do 95° SH. Najveću primjenu ima u automobilskoj industriji na izradu uljno-osovinskih brtvila, o-ringova, manžeta, raznih brtvenih elemenata, cijevi, mjehova i membrana.

EPDM

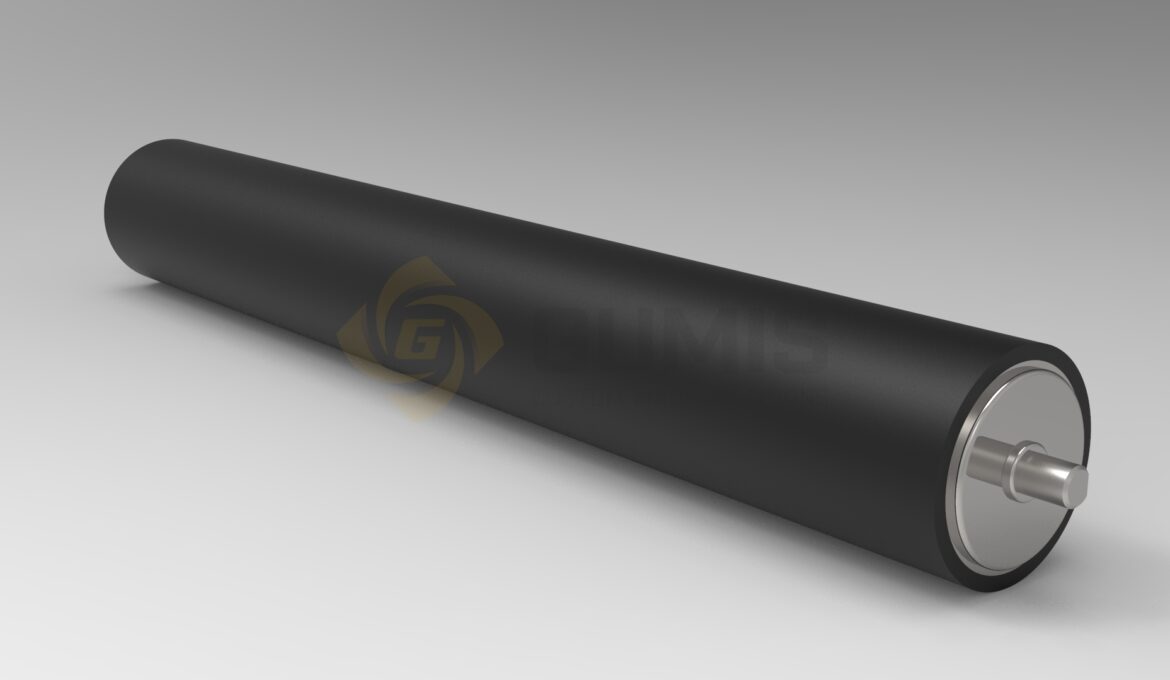

S druge strane EPDM koji se odlikuje izvanrednom otpornosti na starenje, atmosferske utjecaje i ozon, izvanrednom otpornosti na niske i visoke temperature, te izvrsnom otpornosti na električku probojnost. Posjeduje dobru otpornost prema bubrenju u vrućoj vodi i pari, oksidirajućim medijima, bazama i kiselinama, polarnim organskim medijima, ketonima, te uljima na bazi alkohola. Primjenjuje se u temperaturnom području od -50° do +130° C, a izrađuju se u području tvrdoća od 45° do 95° Sh. Primjenjuje se za izradu pokretnih remenica, brtvila, mjehova i cijevi strojeva za pranje i sušenje rublja i posuđa, brtvila radijatora, kablova, cijevi sistema za hlađenje kod automobila, te mnogih drugih oblikovanih proizvoda koji zahtijevaju visoku otpornost prema utjecaju atmosferilija i ozona.

NR

Prirodni kaučuk je visokopolimerizirani izopren elastomer koji se dobiva iz prirodnog lateksa. Na tržištu se javlja pod različitim trgovačkim nazivima, kao što su Crepes, Smoked Sheets, SMR, SIR itd. Odlikuje se visokim elasticitetom, dobrom otpornosti na udare, neznatnom trajnom deformacijom pod djelovanjem pritiska, dobrom postojanosti na niskim i visokim temperaturama, otpornosti na habanje, otpornosti prema utjecaju atmosferilija, otpornosti prema bubrenju u kiselinama i bazama niskih koncentracija, alkoholu i vodi ali ne visokih temperatura i koncentracija, te dobrom otpornosti prema bubrenju u uljima na bazi alkohola kao što je UKA-2 ulje (ATE ulje) za brtvila kočionih uređaja. Jako bubri u mineralnim uljima i mastima, gorivima, alifatskim, aromatskim i kloriranim ugljikovodicima, te biljnim i životinjskim uljima i mastima. Primjenjuje se u temperaturnom području od —54° do +80°C, premda postoje pojedini vulkanizati koji mogu izdržati + 120°C, ali kratko vrijeme. Primjena prirodnog kaučuka ima historijski značaj. Upotrebljava se za izradu amortizera, guma-metal elemenata, podloga, membrana, mjehova, ventila, čepova, spojnica, raznih brtvila, sanitarnih proizvoda, farmaceutskih i medicinskih proizvoda, transportnog remenja i mnogih drugih proizvoda koji zahtijevaju ranije navedena svojstva.

SBR

Stiren-butadien je prirodnom kaučuku sličan elastomer dobiven polimerizacijom stirena i butadiena. Na tržištu se javlja pod različitim trgovačkim nazivima, kao što su Buna Huls, Europrene, Krylene, Cariflex, ASRC, Solprene, Philprene itd. Elasticitet i trajna deformacija pod djelovanjem pritiska su nešto slabiji nego kod prirodnog kaučuka, dok su starenje, toplinska otpornost i otpornost na ulja na bazi alkohola (ATE ulje) nešto bolji. Zadržava dobra mehanička svojstva na niskim i visokim temperaturama. Ima dobru postojanost prema organskim i anorganskim kiselinama i bazama kao i vodi. Jako bubri u mineralnim uljima i mastima, benzinu, aromatskim, alifatskim i kloriranim ugljikovodicima, te uljima i mastima biljnog i životinjskog porijekla. Ostala svojstva su vrlo slična svojstvima prirodnog kaučuka. Primjenjuje se u temperaturnom području od —50° do + 100°C ako je djelovanje trajno ili na + 130°C kod trenutnog djelovanja. Uz neka odstupanja (elasticitet i trajna deformacija pod djelovanjem pritiska) primjenjuje se za izradu gumenih proizvoda poput prirodnog kaučuka. Veliku primjenu ima u automobilskoj industriji kao i u izradi gumenih đonova.

CR

Kloropren elastomer je polimerizat na bazi kloriranog butadiena dobiven sintetičkim putem. Na tržištu se javlja pod različitim trgovačkim nazivima, kao što su Neopren, Baypren, Butaclor, Denka Chloroprene itd. Odlikuje se dobrom otpornosti na atmosferilije i ozon, na djelovanje riječne i morske vode, na starenje i zapaljivost, dobrom fleksibilnosti na niskim i visokim temperaturama, dobrom prekidnom čvrstoćom i elasticitetom, te odličnom nepropusnosti plinova. Ima dobru otpornost prema bubrenju u mineralnim uljima sa visokom anilinskom točkom, silikonskim uljima i mastima, alkoholu i glikolu. Srednja otpornost je prema bubrenju u niskomolekularnim alifatskim ugljikovodicima takvim kao benzin i izooktan. Jako bubri u aromatskim ugljikovodicima takvim kao benzen i toluen, kloriranim ugljikovodicima, esterima, eterima i ketonima. Primjenjuje se za izradu raznih brtvila, mjehova, propelera i četki za klima uređaje, plinskih cijevi, membrana, provodnica i svih ostalih proizvoda koji imaju posebne zahtjeve na otpornost prema utjecaju atmosferilija i ozona.

SI

Silikon je elastomer kod kojeg je kemijska konstrukcija drugačija od do sada spomenutih elastomera. Kod svih uobičajenih tipova elastomera predstavlja – C – C – lanac osnovni kemijski kostur, dok kod silikona kao kostur treba uzeti lanac — Si — O — Si — Na tržištu se javlja pod različitim trgovačkim nazivima, kao što su Silicon. Silicones, Silopren, Silastic, Blensil itd. Odlikuje se izvrsnom postojanosti na niskim i visokim temperaturama, izvrsnom otpornosti na starenje, te dobrom otpornosti na električku probojnost.. Mehaničke osobine kao prekidna čvrstoća i deformacija pod djelovanjem pritiska su mu nešto slabije od ostalih tipova elastomera. Postojanost na bubrenje u uljima u većini slučajeva jednaka je onoj kod kloropren elastomera. Prema motornim i reduktorskim uljima alifatske vrste općenito je dobro postojan, nasuprot naftenskim i aromatskim uljima u kojima jako bubri. Jako bubri u niskomolekularnim eterima i esterima, koncentriranim kiselinama i bazama, te vodi i pari kod temperature veće od 100°C. Vrlo je postojan prema utjecaju atmosferilija i ozona. Fiziološki je inertan materijal bez okusa i mirisa. Primjenjuje se u temperaturnom području od —60° do +200°C, kratkotrajno i do +230°C. Postoje i specijalne mješavine koje zadržavaju svoja mehanička svojstva kod — 100°C i kod + 315°C. Primjena: Primjenjuje se za izradu raznih brtvila, »0« brtvila, uljno-osovinskih brtvila, poveznih dijelova za štednjake, glačala i TV aparate, provodnica, cijevi, električki izolacionih dijelova, te raznovrsnih oblikovanih proizvoda kod kojih se kao osnovni zahtjev postavlja izvanredna otpornost na niske i visoke temperature. Posebnu primjenu ima u medicini i farmaciji za izradu brtvila, čepova za bičiće sa lijekovima, raznih provodnica, cijevi, te svih ostalih proizvoda koji dolaze u direktan kontakt sa krvi, krvnom plazmom i raznim fiziološkim medijima.

Općenito

Pri razradi različitih gumenih materijala važan je pravilan izbor odgovarajućih tipova elastomera koji će zadovoljiti neke od navedenih zahtjeva.

Kod vulkanizacije se pojedine polimerske molekule povezuju s drugim polimernim molekulama. Krajnji rezultat je guma. Proces je dobio ime po rimskom bogu požara Vulkanu.

Ljudi često misle da je napraviti neki gumeni dio samo vulkanizirati komad gume i to je to ili, kako nam to često kažu klijenti, “uliti gumu”. Naime proces same izrade je u stvarnosti malo kompliciraniji od toga, pogotovo ako se radi o izradi gumenog dijela po mjeri.

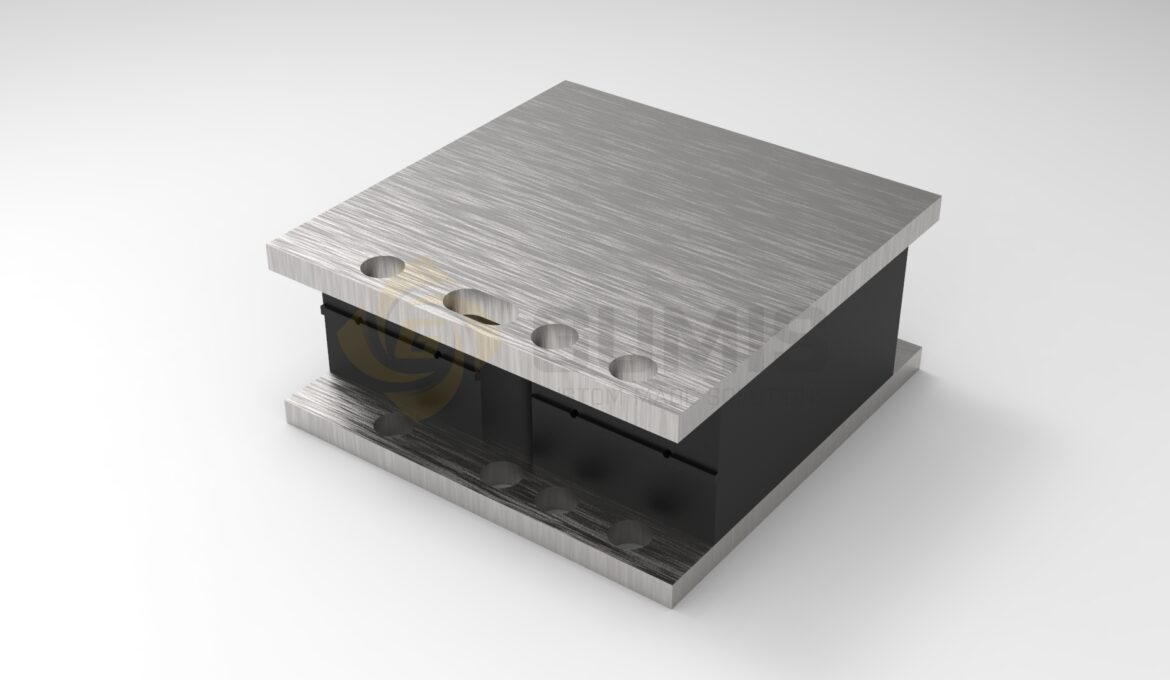

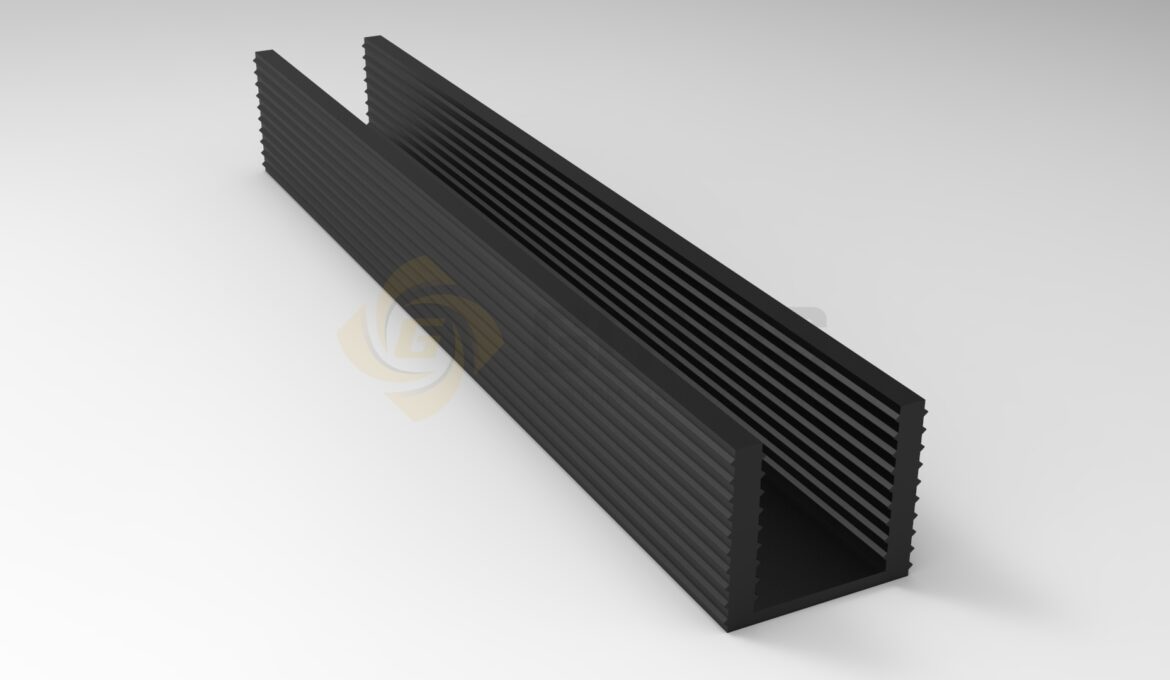

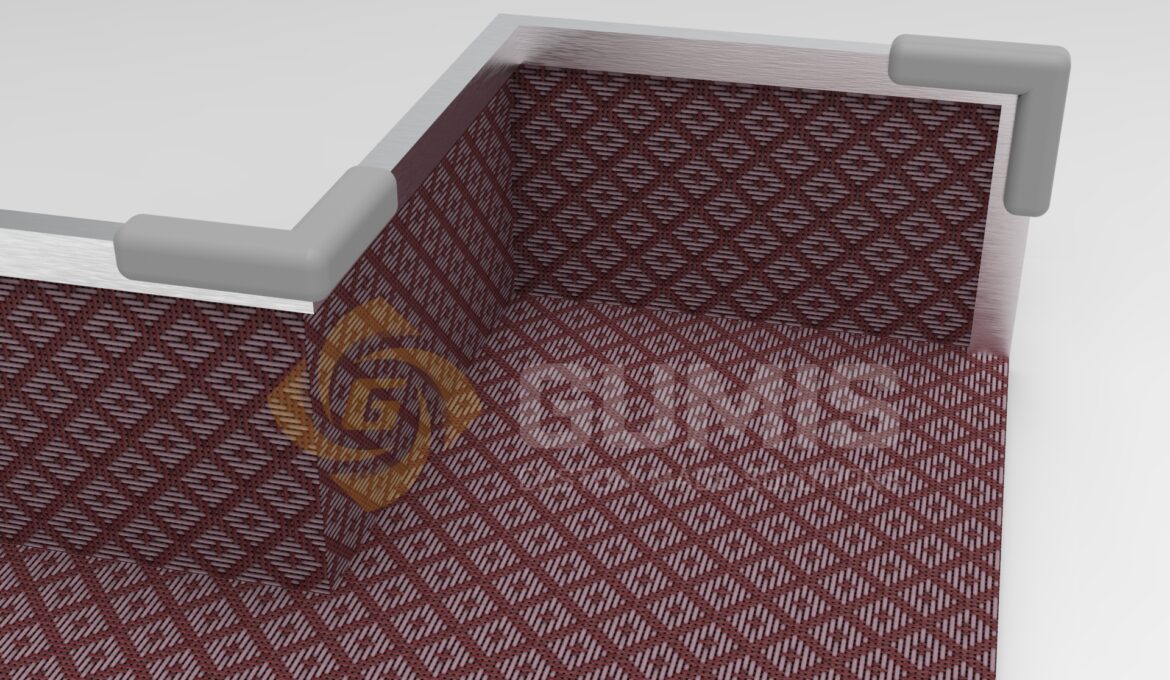

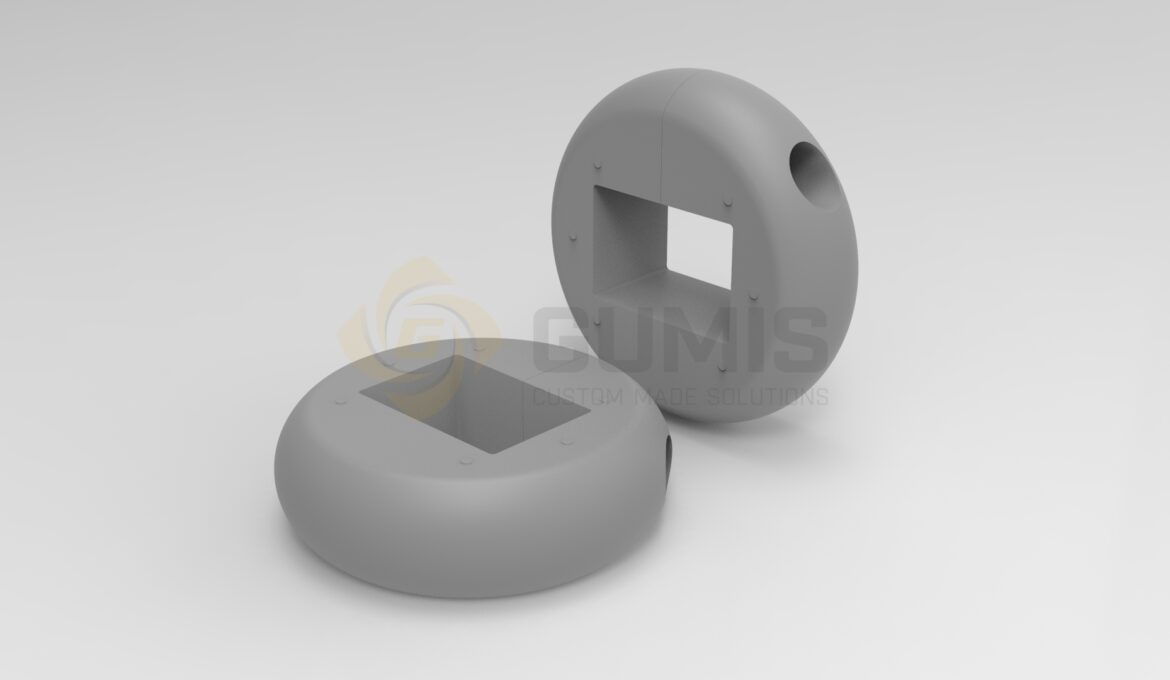

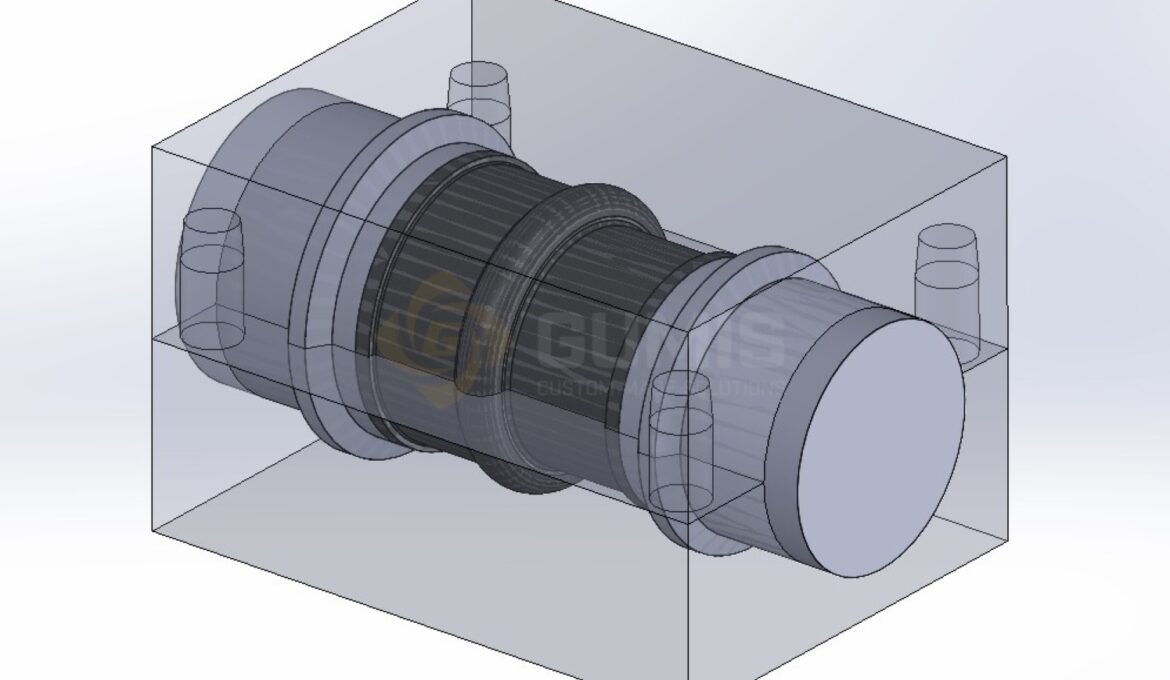

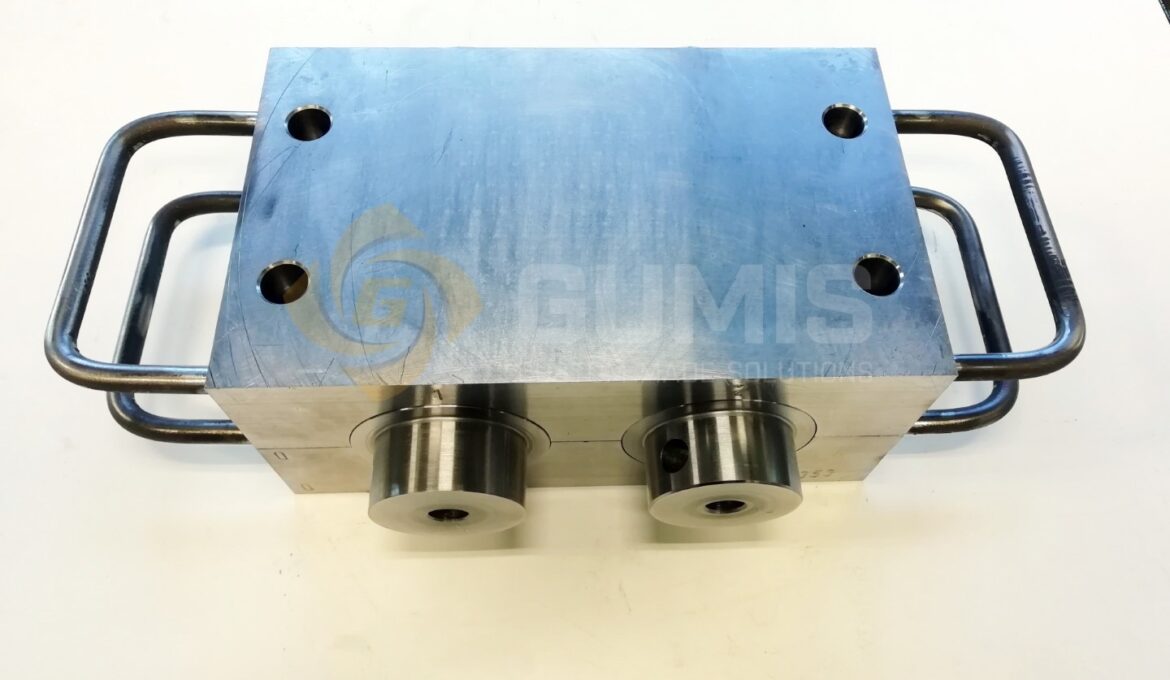

Kalupi za gumu

Nakon što su inženjeri napravili nacrte za kalup, pristupa se izradi samog kalupa koji će se ovisno o kompleksnosti izvedbe izraditi na klasičnim, odnosno CNC strojevima za obradu metala. Nakon što se kalup izradi pristupa se poliranju samog kalupa. Nakon što je kalup gotov radi se probni proizvod I vrše precizna mjerenja, nakon čega se rade minimalne korekcije ako ih ima. Nakon što je kalup dobio zeleno svijetlo, tek tada se može krenuti u sam proces proizvodnje gumenog dijela.

Vulkanizacija

Kalup se stavlja u presu i grije se na točno određenu temperaturu . U međuvremenu djelatnici pripremaju sirovinu i usitnjavaju je na točno određenu gramažu koja se potom stavlja u ugrijani kalup i potom u presi nabija u sam kalup. Nakon što je sirovina nabijena u kalup, potrebno je točno određeno vrijeme kako bi se guma vulkanizirala. Nakon što je guma vulkanizirana, vadi se iz kalupa i stavlja na hlađenje, nakon čega ide mehaničko uklanjanje viška gume.

Ukoliko izrađujemo proizvod u kombinaciji nekog metala i gume, onda se taj proces dodatno komplicira jer metalni element treba predvidjeti u samom alatu, ali i adekvatno ga pripremiti kako bi se povezao sa sirovom gumom u funkcionalan finalni proizvod.

Hidraulična presa od 150 i 200 tona

Hidraulična transfer presa od 250 tona